![]() 読み込み中...

読み込み中...

![]() 読み込み中...

読み込み中...

課題

従来のロックウール断熱材では、長年の運用による劣化や保温性能の低下が課題となっていました。

高温配管や蒸気ラインの熱損失が大きく、エネルギーコストの増加、作業環境の悪化、安全面でのリスクが顕在化していました。

極薄でも高い断熱性 10mmの厚さでも従来の30~50mm断熱材と同等以上の性能

作業効率の向上 柔軟でカットしやすく、狭いスペースでも施工可能

耐久性と長寿命 湿気や化学薬品に強く、長期的な性能劣化が少ない

熱損失を約35%削減(従来比)

エネルギーコストを年間約20%削減

周囲温度低下により作業環境を改善(配管周辺温度:従来比約8℃低下)

断熱材の交換頻度が減り、メンテナンスコストを削減

課題

設計段階から建物全体の断熱性能向上と高い施工性の両立が求められていました。

特に、外壁の厚み制限がある中での高断熱化や、曲面部・高所など施工難易度の高い箇所への対応、さらに建物全体のエネルギー評価向上が大きな課題となっていました。

薄型でも高い断熱性能 壁厚に制限のある外壁構成でも、高い断熱性を確保

優れた施工性 軽量かつ柔軟な素材により、曲面部や高所など複雑な部位でも施工が容易

多機能性能による付加価値 断熱性能に加え、耐火性・耐湿性を兼ね備え、建物の性能向上に貢献

建物全体の年間冷暖房負荷を約27%削減

従来の硬質断熱材に比べ、施工時間を約20%短縮

使用部位:外壁、屋上、設備配管、バルコニー下部など多箇所に適用

課題

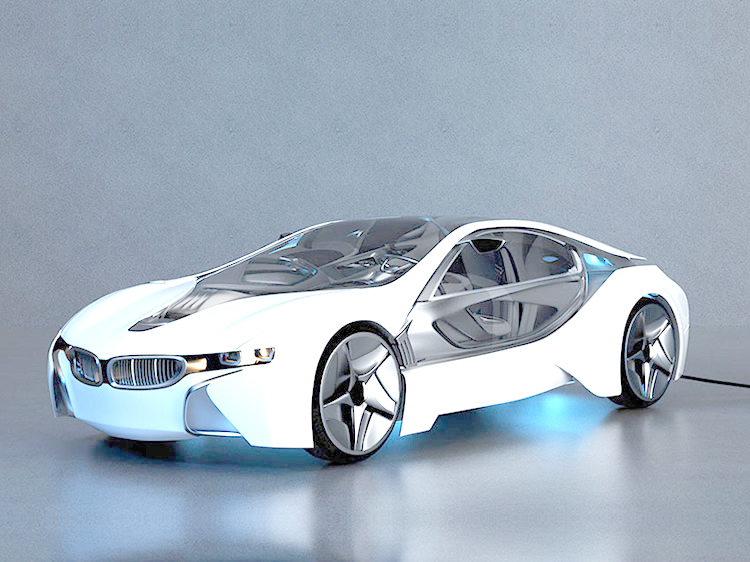

EVの高性能化・高出力化に伴い、バッテリーやパワーエレクトロニクス周辺における発熱対策と安全性の確保が重要な課題となっていました。

特に、車載スペースが限られる中での高性能な断熱対策や、重量増加を抑えつつ信頼性を確保することが求められていました。

世界最高水準の断熱性能 極めて低い熱伝導率により、薄型でも確実な熱遮断が可能

軽量設計 車両重量増を抑え、航続距離への影響を最小限に

省スペース対応 複雑な形状や限られた空間にも柔軟に適応

高温環境下での安定性 EV特有の過酷な熱条件でも性能を維持

バッテリー周辺の温度上昇抑制

熱暴走リスク低減による安全性向上

断熱部材の薄型・軽量化

EV設計の自由度向上・開発効率改善

06-6777-1094

[ 営業時間 / 平日9:00-17:00 ]